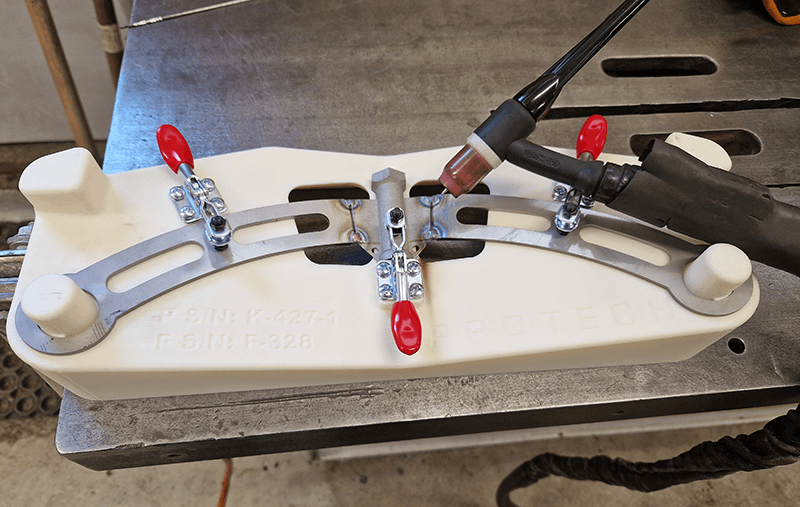

Thulen prototyyppitiimi Ruotsissa kehittää nopeasti tuotekonsepti-ideoitaan ja tekee suunnittelun verifiointeja Stratasysin 3D-tulostimella. Tuotannon virtaviivaistamiseksi he tekevät lyhyemmät tulostusajot päivisin ja pidemmät öisin.

Thule on maailman johtava kuljetusratkaisujen valmistaja aktiivisille perheille ja ulkoilmaihmisille. Se valmistaa kaikkea suksibokseista lastenistuimiin sekä katto- ja pyörätelineistä laukkuihin ja auton lisävarusteisiin. Jo vuonna 2008 Thule investoi ensimmäiseen 3D-tulostimeen, joka oli Stratasys Dimension SST. Thule näki ainetta lisäävässä valmistustekniikassa (AM) monia etuja yritykselle. Nykyään Thule on kasvattanut kapasiteettiaan kahdella Stratasys Fortus 250mc koneella.

Prototyypit suunnittelun laadun arvioinnissa

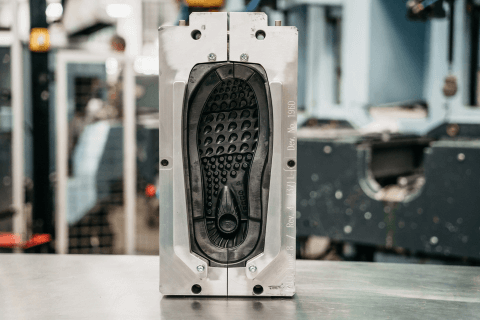

Thulessa monet käyttävät 3D-tulostimia aikaisessa tuotekehitysvaiheessa, tulostaen nopean ja yksinkertaisen prototyypin, jonka tarkoitus on luoda pohjaa uusille ideoille. Näiden prototyyppien on tarkoitus auttaa suunnittelun laadun arvioinnissa ja verifioinnissa, ennen kuin voidaan edetä pidemmälle tuotekehitysvaiheessa.

Meille on tärkeää istua alas, tarkastella, tuntea ja kokeilla rakennetta. Kun me olemme tyytyväisiä prototyyppiin, ohjataan projekti tarkempaan kehitysmoodiin ja aloitamme ruiskuvalutyökalujen valmistuksen toiminnallisia testejä varten.

— Patrik Mauritzon, Thulen prototyyppipäällikkö.

Aikaa säästävä ja joustava

Ennen kuin Thule investoi ensimmäiseen 3D-tulostimeensa, prototyypit tilattiin ulkopuoliselta palveluntarjoajalta, mikä oli aikaa vievää. Nykypäivänä talossa on kaksi 3D-tulostinta, jotka tulostavat käytännössä täydellä kapasiteetilla ympäri vuorokauden.

Ajan säästö ja joustavuus ovat meille tärkeimpiä. Näemme ne suurena etuna omassa 3D-tulostuksessa, sanoo Patrik ja jatkaa. Toinen etu on Fortus 250 koneen helppokäyttöisyys, minkä takia meidän ei tarvitse palkata ketään 3D-tulostimen toiminnan ylläpitämiseksi, vaan voimme hoitaa sitä muun työn ohella.

— Patrik Mauritzon, Thulen prototyyppipäällikkö.

Tärkeää aikaa voidaan käyttää ideoiden jalostamiseen

Thule arvioi, että he tulostavat tuhansia osia vuosittain. Käytämme arvokasta aikaa idean kehittämiseen ja pääsemme nopeasti lopputulokseen, koska meillä on toiminnallinen prototyyppi kädessä muutamassa tunnissa. Jos meidän tarvitsee esimerkiksi arvioida tuotteen rakennetta seuraavana iltapäivänä, niin tulostus on valmis seuraavana aamuna.

3D-tulostimemme toimivat käytännössä ympäri vuorokauden, sanoo. Koneet eivät ole monta tuntia seisahduksissa. Tuotannon virtaviivaistamiseksi teemme lyhyemmät tulostusajot päivisin ja pidemmät öisin.

— Marcus Börjesson, Thulen prototyyppiteknikko.

FDM-tekniikka on saavuttanut paikkansa Thulen tuotekehityksessä ja monessa muussa ruotsalaisessa yrityksessä. Lisää tuotekehityksen iterointeja voidaan tehdä lyhyessä ajassa. Thulella on korkea luottamus Stratsysin 3D-tulostimiin ja ne voivat tulostaa ilman valvontaa. Tämä tehostaa osaltaan tuotekehitystä.

Sovellukset ja Toimialat

Sovellukset ja Toimialat FDM®-materiaalit

FDM®-materiaalit PolyJet™-materiaalit

PolyJet™-materiaalit SAF™ Materiaalit

SAF™ Materiaalit